Projektowanie maszyn do produkcji

Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz ekonomicznych. Na początku tego procesu kluczowe jest zdefiniowanie wymagań klienta oraz specyfikacji technicznych, które maszyna ma spełniać. W tym etapie inżynierowie muszą dokładnie zrozumieć, jakie funkcje ma pełnić maszyna, jakie materiały będą przetwarzane oraz jakie są oczekiwania dotyczące wydajności i efektywności energetycznej. Kolejnym krokiem jest stworzenie koncepcji maszyny, która może obejmować szkice oraz modele 3D. W tym czasie inżynierowie często korzystają z oprogramowania CAD, które umożliwia wizualizację projektu i wprowadzenie niezbędnych poprawek. Po zatwierdzeniu koncepcji następuje etap prototypowania, gdzie tworzony jest pierwszy model maszyny. Prototyp pozwala na przeprowadzenie testów funkcjonalnych oraz identyfikację ewentualnych problemów, które mogą wystąpić w trakcie eksploatacji.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

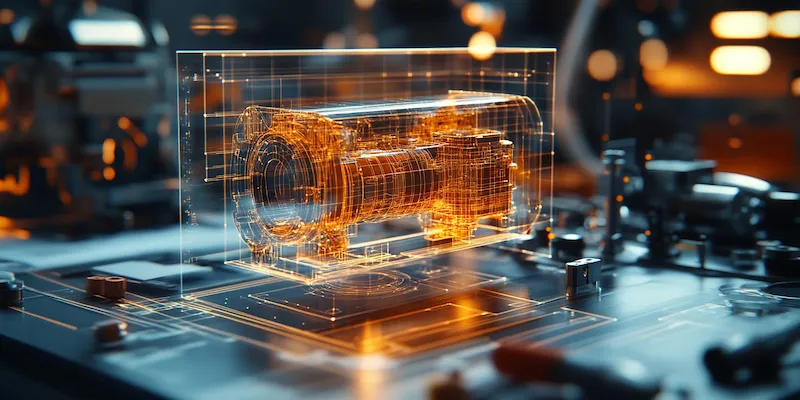

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję całego procesu. Jedną z kluczowych technologii jest modelowanie 3D, które pozwala inżynierom na tworzenie szczegółowych wizualizacji maszyn jeszcze przed rozpoczęciem ich budowy. Dzięki temu możliwe jest szybkie wprowadzanie zmian oraz optymalizacja konstrukcji. Ponadto, wykorzystanie symulacji komputerowych umożliwia przewidywanie zachowań maszyny w różnych warunkach pracy, co z kolei pozwala na uniknięcie kosztownych błędów podczas produkcji. Inną istotną technologią jest automatyzacja procesów projektowych, która przyspiesza czas realizacji projektu i minimalizuje ryzyko pomyłek ludzkich. Warto również wspomnieć o zastosowaniu druku 3D w prototypowaniu elementów maszyn, co pozwala na szybkie testowanie różnych rozwiązań konstrukcyjnych.

Jakie są najczęstsze problemy podczas projektowania maszyn do produkcji

Podczas projektowania maszyn do produkcji inżynierowie napotykają wiele wyzwań i problemów, które mogą wpłynąć na końcowy efekt ich pracy. Jednym z najczęściej występujących problemów jest niewłaściwe określenie wymagań klienta, co prowadzi do stworzenia maszyny, która nie spełnia oczekiwań użytkowników. Często zdarza się również, że inżynierowie nie uwzględniają wszystkich aspektów technicznych, takich jak materiały czy warunki pracy maszyny, co może skutkować awariami lub niską wydajnością. Kolejnym istotnym problemem jest brak komunikacji między zespołem projektowym a działem produkcji, co może prowadzić do niezgodności między projektem a rzeczywistością na linii produkcyjnej. Dodatkowo, zmieniające się przepisy prawne oraz normy bezpieczeństwa mogą wpływać na konieczność wprowadzania poprawek w trakcie realizacji projektu.

Jakie umiejętności są potrzebne do projektowania maszyn do produkcji

Aby skutecznie projektować maszyny do produkcji, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki oraz inżynierii materiałowej, która pozwala na dobór odpowiednich komponentów i materiałów do budowy maszyny. Umiejętność posługiwania się oprogramowaniem CAD oraz innymi narzędziami inżynieryjnymi jest równie istotna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Ważne są również umiejętności analityczne i problem-solvingowe, które pomagają w identyfikacji potencjalnych problemów oraz opracowywaniu efektywnych rozwiązań. Komunikacja i współpraca w zespole to kolejne kluczowe umiejętności, ponieważ projektowanie maszyn często wymaga pracy w grupach interdyscyplinarnych.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach projektowanie maszyn do produkcji przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. W tym kontekście coraz częściej stosuje się roboty przemysłowe, które mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością. Kolejnym istotnym trendem jest integracja systemów IoT, co umożliwia zdalne monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu możliwe jest szybsze reagowanie na awarie oraz optymalizacja procesów produkcyjnych. Również zrównoważony rozwój staje się kluczowym elementem projektowania maszyn, co przekłada się na poszukiwanie rozwiązań energooszczędnych oraz wykorzystanie materiałów przyjaznych dla środowiska. Warto również zauważyć rosnącą popularność technologii druku 3D, która nie tylko ułatwia prototypowanie, ale także pozwala na tworzenie skomplikowanych struktur, które byłyby trudne do wykonania tradycyjnymi metodami.

Jakie są wyzwania związane z wdrażaniem nowych technologii w projektowaniu maszyn do produkcji

Wdrażanie nowych technologii w projektowaniu maszyn do produkcji wiąże się z szeregiem wyzwań, które mogą wpłynąć na sukces całego projektu. Przede wszystkim, organizacje muszą zmierzyć się z koniecznością przeszkolenia pracowników w zakresie obsługi nowoczesnych narzędzi i oprogramowania. Często brak odpowiednich umiejętności może prowadzić do opóźnień w realizacji projektów oraz zwiększenia kosztów. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi, co może wymagać znacznych nakładów finansowych oraz czasu na dostosowanie infrastruktury. Ponadto, organizacje muszą być świadome ryzyka związanego z bezpieczeństwem danych i cyberatakami, które mogą wpłynąć na funkcjonowanie maszyn i całych linii produkcyjnych. Warto również zauważyć, że szybki rozwój technologii może prowadzić do sytuacji, w której inwestycje w nowe rozwiązania stają się przestarzałe w krótkim czasie, co wymusza na firmach ciągłe dostosowywanie się do zmieniającego się otoczenia rynkowego.

Jakie są kluczowe aspekty bezpieczeństwa przy projektowaniu maszyn do produkcji

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn do produkcji. Inżynierowie muszą przestrzegać obowiązujących norm i przepisów dotyczących bezpieczeństwa pracy, aby zapewnić ochronę zarówno operatorom maszyn, jak i innym pracownikom znajdującym się w pobliżu. Kluczowym elementem jest analiza ryzyka związana z użytkowaniem maszyny, która pozwala na identyfikację potencjalnych zagrożeń oraz opracowanie odpowiednich środków zapobiegawczych. Ważne jest również zastosowanie odpowiednich zabezpieczeń technicznych, takich jak osłony ruchomych części czy systemy awaryjnego zatrzymania maszyny. Dodatkowo, inżynierowie powinni zadbać o ergonomię stanowisk pracy, aby minimalizować ryzyko urazów związanych z długotrwałym użytkowaniem maszyn. Szkolenia dla pracowników dotyczące bezpiecznego użytkowania maszyn są równie istotne i powinny być regularnie organizowane.

Jakie są różnice między projektowaniem maszyn a urządzeń elektronicznych

Projektowanie maszyn do produkcji różni się od projektowania urządzeń elektronicznych pod wieloma względami, chociaż obie dziedziny mają wiele wspólnych elementów. Przede wszystkim maszyny mechaniczne koncentrują się głównie na aspektach fizycznych i mechanicznych działania, takich jak siły działające na elementy konstrukcyjne czy dynamika ruchu. Natomiast urządzenia elektroniczne skupiają się na obwodach elektrycznych, sygnałach cyfrowych oraz algorytmach przetwarzania danych. W przypadku projektowania maszyn kluczowe jest zapewnienie odpowiedniej wytrzymałości materiałów oraz ich odporności na różne warunki pracy, podczas gdy w elektronice istotne są parametry takie jak impedancja czy czas reakcji układów elektronicznych. Kolejną różnicą jest proces testowania; maszyny często wymagają testów wydajnościowych oraz długotrwałych prób eksploatacyjnych, natomiast urządzenia elektroniczne mogą być testowane pod kątem funkcjonalności i niezawodności już na etapie prototypu.

Jakie są perspektywy rozwoju branży projektowania maszyn do produkcji

Branża projektowania maszyn do produkcji ma przed sobą wiele interesujących perspektyw rozwoju, które będą kształtowane przez zmieniające się potrzeby rynku oraz postęp technologiczny. W miarę jak przemysł 4.0 staje się rzeczywistością, coraz większy nacisk kładzie się na automatyzację i inteligentne systemy zarządzania produkcją. To oznacza większe zapotrzebowanie na maszyny zdolne do samodzielnej analizy danych oraz optymalizacji procesów w czasie rzeczywistym. Również rozwój sztucznej inteligencji i uczenia maszynowego otwiera nowe możliwości dla inżynierów zajmujących się projektowaniem maszyn; dzięki tym technologiom możliwe będzie tworzenie bardziej zaawansowanych systemów diagnostycznych oraz prognozujących awarie sprzętu przed ich wystąpieniem. Zrównoważony rozwój staje się kolejnym kluczowym czynnikiem wpływającym na przyszłość branży; firmy będą musiały inwestować w technologie energooszczędne oraz materiały ekologiczne, aby sprostać rosnącym wymaganiom konsumentów i regulacjom prawnym dotyczącym ochrony środowiska.

Jakie są przykłady zastosowań nowoczesnych maszyn w różnych branżach

Nowoczesne maszyny znajdują zastosowanie w wielu branżach przemysłowych i ich rola stale rośnie wraz z postępem technologicznym. W przemyśle motoryzacyjnym maszyny CNC (Computer Numerical Control) są wykorzystywane do precyzyjnego cięcia i formowania komponentów samochodowych, co pozwala na zwiększenie efektywności produkcji oraz poprawę jakości wyrobów końcowych. W sektorze spożywczym automatyczne linie pakujące umożliwiają szybkie i higieniczne pakowanie produktów żywnościowych, co jest kluczowe dla zachowania świeżości i bezpieczeństwa żywności. Również w branży tekstylnej nowoczesne maszyny tkackie i szyjące pozwalają na automatyzację procesów produkcyjnych oraz personalizację produktów zgodnie z wymaganiami klientów. W przemyśle budowlanym zastosowanie znajdują maszyny do prefabrykacji elementów budowlanych, co znacząco przyspiesza proces budowy obiektów mieszkalnych czy komercyjnych. Wreszcie sektor medyczny korzysta z zaawansowanych urządzeń diagnostycznych oraz robotycznych systemów chirurgicznych, które zwiększają precyzję zabiegów operacyjnych oraz poprawiają komfort pacjentów.